Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем .

Предисловие.

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением “Научно-учебный центр “Сварка и контроль” при МГТУ имени .Н.Э.Баумана (ФГАУ “НУЦСК” при МГТУ имени .Н.Э.Баумана), Национальным агентством контроля сварки (НАКС) и ООО ТЭП на основе собственного адаптированного перевода стандарта, указанного в пункте 4.

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 “Сварка и родственные процессы”.

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1015-ст.

4 Настоящий стандарт является модифицированным и включает в себя идентичные основные нормативные положения международного стандарта ИСО 21307:2011* “Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем” (ISO 21307:2011 “Plastics pipes and fittings – Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems”). При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и современный российский опыт, приведены в приложении ДА.

________________

Сведения о соответствии ссылочных национальных стандартов Российской Федерации ссылочным международным стандартам приведены в дополнительном приложении ДБ.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а официальный текст изменений и поправок – в ежемесячном формационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru).

Введение.

Многие композиции бимодальных полиэтиленов (ПЭ), таких как ПЭ 80 и ПЭ 100, сопровождаются специальными указаниями производителей по сварке труб из них.

Указания по сварке часто различаются для материалов одних и тех же градаций. Целью стандартизации является стимулирование использования одинаковых процедур для одинаковых материалов. Существует необходимость рассмотреть общемировую практику и создать наилучшие процедуры стыковой сварки ПЭ, обеспечивающие самое высокое качество сооружения надежных и эффективных трубопроводов.

1. Область применения.

Настоящий стандарт устанавливает общие принципы, касающиеся процедур сварки, используемых в строительстве, а также подходы к оценке качества сварки соединений нагретым инструментом встык, включая сварку фитингов (ИСО 8085-2) и труб, используемых в строительстве газопроводных (ИСО 4437) и водопроводных (ИСО 4427) распределительных систем, сваренных на оборудовании, которое соответствует ИСО 12176-1. Процедуры сварки должны соответствовать ИСО/ТС 10839, национальным правилам или отраслевым руководящим документам. В частности, этот стандарт устанавливает ряд проверенных процедур сварки для труб и фитингов с толщиной стенки до 70 мм включительно. Стандарт принимает во внимание используемые материалы и компоненты, процедуры сварки, оборудование и оценки качества сварного соединения. Его можно применять в сочетании с соответствующими национальными нормами и стандартами.

Примечание – При проведении сварки нагретым инструментом встык труб и фитингов с толщиной стенки более 70 мм необходимо проконсультироваться с производителями труб, фитингов и сварочного оборудования.

2. Нормативные ссылки.

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*. Последующие поправки или изменения действительны для датированных ссылок настоящего стандарта только после введения поправок и изменений к нему. Для недатированных ссылок применяется последнее издание ссылочного документа (включая изменения к нему). * Таблицу соответствия национальных стандартов международным см. по ссылке. – Примечание изготовителя базы данных.

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. – Примечание изготовителя базы данных.

ИСО 1167-1 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей – Определение стойкости к внутреннему давлению – Часть 1: Общий метод (ISO 1167-1 Thermoplastics pipes, fittings and assemblies for the conveyance of fluids – Determination of the resistance to internal pressure – Part 1: General method).

ИСО 1167-3 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей – Определение стойкости к внутреннему давлению – Часть 3: Подготовка образцов (ISO 1167-3 Thermoplastics pipes, fittings and assemblies for the conveyance of fluids – Determination of the resistance to internal pressure – Part 3: Preparation of components).

ИСО 1167-4 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей – Определение стойкости к внутреннему давлению – Часть 4: Подготовка узлов (ISO 1167-4 Thermoplastics pipes, fittings and assemblies for the conveyance of fluids – Determination of the resistance to internal pressure – Part 4: Preparation of assemblies).

ИСО 4065 Трубы из термопластов – Таблица универсальных толщин стенок (ISO 4065, Thermoplastics pipes – Universal wall thickness table).

ИСO 4427 (все части) Системы пластмассовых трубопроводов – Полиэтиленовые (РЕ) трубы и фитинги для водоснабжения (ISO 4427 (all parts) Plastics piping systems – Polyethylene (PE) pipes and fittings for water supply).

ИСО 4437 Полиэтиленовые (ПЭ) трубы для подземной подачи газообразного топлива – Метрическая серия – Технические характеристики (ISO 4437 Buried polyethylene (РЕ) pipes for the supply of gaseous fuels – Metric series – Specifications).

ИСО 8085-2 Полиэтиленовые фитинги для сварки с полиэтиленовыми трубами используемых для подачи газообразного топлива – Метрическая Серия – Технические характеристики – Часть 2: Удлиненные фитинги для сварки встык, для муфтовой сварки с использованием нагретого инструмента и для использования с электросварными фитингами (ISO 8085-2, Polyethylene fittings for use with polyethylene pipes for the supply of gaseous fuels – Metric series – Specifications – Part 2: Spigot fittings for butt fusion, for socket fusion using heated tools and for use with electrofusion fittings).

ИСО/ТС 10839 Полиэтиленовые трубы и фитинги для транспортировки газообразного топлива – Свод практических правил по проектированию, применению и монтажу (ISO/TS 10839 Polyethylene pipes and fittings for the supply of gaseous fuels – Code of practice for design, handling and installation).

ИСО 12176-1 Пластмассовые трубы и фитинги – Оборудование для сварки полиэтиленовых систем – Часть 1: Сварка нагретым инструментом встык (ISO 12176-1 Plastics pipes and fittings – Equipment for fusion jointing polyethylene systems – Part 1: Butt fusion).

ИСО 13953 Полиэтиленовые (РЕ) трубы и фитинги – Определение прочности на разрыв и характера разрушения образца из сварного соединения встык (ISO 13953 Polyethylene (РЕ) pipes and fittings – Determination of the tensile strength and failure mode of test pieces from a butt-fused joint).

АСТМ Ф2634 Стандартные методы лабораторных испытаний полиэтиленовых (ПЭ) сварных соединений встык с использованием метода ударного растяжения (ASTM F2634 Standard test method for laboratory testing of polyethylene (PE) butt fusion joints using tensileimpact method).

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения.Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3. Термины и определения.

Для целей настоящего стандарта применяют следующие термины с соответствующими определениями:

3.1 пониженное давление при охлаждении: Пониженное давление, которое используется после соединения оплавленных торцов заготовок при охлаждении в процедуре двойного низкого давления.

3.2 время охлаждения в машине под давлением: Период времени, в течение которого закрепленное в машине соединение остается под давлением.

3.3 время охлаждения в машине без давления или вне машины: Дополнительный период охлаждения, который может потребоваться после охлаждения под давлением до перемещения или монтажа. Используется для обеспечения оптимальной прочности соединения, особенно когда сварка проводится при высоких температурах окружающей среды.

3.4 давление перемещения: Давление в системе привода сварочной машины, необходимое для перемещения подвижного зажима с зафиксированной в нем заготовкой. Давление перемещения определяется экспериментально, зависит от силы трения в машине и трения заготовки о поверхность земли или трения в опорах, на которые уложена заготовка.

3.5 сварочное давление: Фактическое давление в плоскости сварки трубы или фитинга во время соединения.

3.6 измеряемое давление: Фактическое давление, считанное с измерительного прибора сварочной машины.

3.7 технологическая пауза: Время, затраченное на отделение трубы от нагретого инструмента (нагревателя), извлечение нагревателя и сведение оплавленных концов труб или фитинга до образования физического контакта.

3.8 температура нагревателя: Температура поверхности нагревателя, измеренная в области контакта со свариваемой трубой или фитингом.

3.9 давление прогрева: Давление, необходимое для обеспечения полного постоянного физического контакта свариваемых поверхностей трубы или фитинга с нагревателем на всем протяжении времени прогрева.

3.10 время прогрева: Время, на протяжении которого нагреватель контактирует с трубой под давлением прогрева на второй стадии оплавления.

3.11 минимальный размер первичного валика: Минимальная величина размера первичного валика, которая должна быть достигнута после стадии выравнивания.

3.12 давление на стадии выравнивания: Давление, которое оказывают концы трубы или фитинга на нагреватель в период образования первичного валика на первой стадии оплавления. Включает давление перемещения.

3.13 время образования первичного валика (время выравнивания): Время первой стадии оплавления, затраченное на образование непрерывного валика определенного размера, по окружности концов труб и фитингов.

3.14 размер первичного валика: Размер валика формируемого на концах труб или фитингов на стадии выравнивания.

Примечание – Размер первичного валика измеряется в миллиметрах.

3.15 время сварки соединения: Период, выделенный для образования вторичного валика от смыкания оплавленных торцов до охлаждения при пониженном давлении (процедура двойного низкого давления).

3.16 номинальная толщина стенки , мм: Толщина стенки, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке .

3.17 оператор: Лицо, наделенное полномочиями сооружать полиэтиленовые (ПЭ) трубопроводы из труб и фитингов на основе письменного соглашения с оператором трубопровода.

3.18 оператор трубопровода: Частная или общественная организация, уполномоченная проектировать, конструировать, эксплуатировать, а также обслуживать трубопроводные системы.

4 Процесс сварки нагретым инструментом встык.

4.1 Основные положения.

Полиэтиленовые (ПЭ) трубы для сварки в соответствии с этим стандартом должны отвечать требованиям ИСО 4437 (либо ИСО 4427) и Российским нормам. Фитинги должны соответствовать ИСО 8085-2 и Российским нормам.

Сварка соединений в соответствии с этим стандартом должна производиться на оборудовании, отвечающем требованиям ИСО 12176-1 и Российским нормам.

Сварка должна выполняться квалифицированными операторами на машинах, обеспечивающих точную центровку заготовок. Подготовка и уровень квалификации оператора должны соответствовать требованиям сварочной процедуры. Технология сварки должна быть оформлена письменно в виде технологической инструкции (спецификации или проекта производства работ), утверждена организацией по строительству трубопроводов до начала строительства. Технологическая инструкция должна включать технические требования к методу сварки, параметрам сварки, оборудованию для сварки, условиям сварки, квалификации оператора и методам контроля качества, которые должны использоваться.

Указания по контролю качества приведены в разделе 6.

4.2 Принцип сварки.

Сварка нагретым инструментом встык заключается в следующем: при помощи нагревателя разогреть концы двух труб или фитинга (заготовок) до заданной температуры, соединить их под давлением и охладить соединение под давлением в течение определенного времени.

Процесс сварки включает следующие основные элементы:

a) очистка концов труб, фитингов, поверхностей торцевателя и нагревателя;

b) крепление соединяемых заготовок;

c) торцовка концов труб или фитингов;

d) контроль качества сборки заготовок под сварку;

e) измерение давления перемещения;

f) оплавление концов трубы или фитинга;

g) соединение концов труб или фитинга;

h) выдержка концов трубы или фитинга под давлением в течение всего времени охлаждения в машине;

i) охлаждение в машине без давления или вне машины, если это предусмотрено инструкцией.

Содержание основных элементов объясняется более подробно в разделах 4.3-4.10.

4.3 Очистка концов труб, фитингов, поверхностей торцевателя и нагревателя.

Прежде чем закрепить свариваемые заготовки в машине, следует очистить их внутри и снаружи, протереть совмещаемые поверхности чистой тканью без ворса. Из зоны сварки должны быть удалены все загрязнения.

Если труба имеет защитный внешний слой, он должен быть очищен так, чтобы труба могла быть надлежащим образом зажата в сварочной машине, если иное не предусмотрено производителем труб.

Поверхности торцевателя и нагревателя следует очистить чистой тканью без ворса. Нагреватель при этом должен быть холодным и отключен от электросети.

В начале каждой сессии сварки по процедуре двойного низкого давления всякий раз, при изменении размера заготовок, рекомендуется сделать два холостых шва для удаления мелких частиц загрязнения.

4.4 Крепление заготовок.

После фиксации заготовок в машине нужно проконтролировать их подготовку и устранить смещения кромок. Для надлежащей центрировки труб могут потребоваться подставки и опоры роликовые, позволяющие уменьшить трение труб о грунт и, таким образом, снизить давление перемещения.

4.5 Торцовка концов труб или фитингов.

Торцовка концов заготовок производится путем срезания стружки с их концов с целью создания чистых и параллельных поверхностей сварки.

4.6 Контроль качества сборки заготовок под сварку.

Стружку из зоны сварки, концов трубы или фитинга следует удалить. Если требуется нормами, концы трубы или фитинга протереть спиртовой салфеткой или сухой не ворсистой тканью.

Затем следует осмотреть торцы трубы или фитинга для выявления не отторцованых участков, пустот и других дефектов, потом соединить концы, чтобы проверить зазоры и смещения кромок.

Концы труб или фитингов должны быть круглыми и подготовлены к сварке с соблюдением ИСО/TС 10839, национальных норм и указаний, утвержденных в установленном порядке.

4.7 Измерение давления перемещения.

По показаниям манометра машины определяется давление в гидросистеме машины, необходимое для преодоления сил трения при перемещении подвижного зажима машины, с закрепленной трубой или фитингом. Это давление должно быть добавлено к расчетному давлению на стадии выравнивания и давлению при сварке.

4.8 Оплавление концов трубы или фитинга.

Поверхность нагревателя, которая вступает в контакт с концами трубы или фитинга, должна быть чистая, без повреждений, обезжиренная, с антиадгезионным покрытием, чтобы предотвратить прилипание расплавленной пластмассы к поверхности нагревателя. Для выбора правильной температуры нагревателя следует обратиться к указаниям по конкретной процедуре сварки.

Установив нагреватель в машину для сварки встык, следует обеспечить одновременный полный контакт концов труб или фитингов с нагревателем для оплавления поверхности и последующего соединения. Чтобы обеспечить полный контакт между концами заготовок и нагревателем, первоначальный контакт должен осуществляться под давлением выравнивания до образования первичного валика. После формирования первичного валика заданного размера, давление должно быть уменьшено до давления прогрева без разрыва контакта между поверхностью нагревателя и заготовками. Давление прогрева выдерживается заданное время.

4.9 Соединение концов труб или фитинга.

По окончании времени прогрева следует оторвать оплавленные концы свариваемых заготовок от нагревателя, затем удалить нагреватель и соединить концы труб или фитингов в течение заданного времени технологической паузы, которое следует контролировать и стремиться минимизировать.

Соединение должно находиться под давлением сварки в течение предписанного времени.

4.10 Охлаждение соединения.

Расплавленные соединяемые концы должны оставаться зафиксированными в сварочной машине и сжиматься под заданным давлением в течение заданного времени охлаждения в машине под давлением.

Стыковое соединение должно достаточно долго выдерживаться под давлением до извлечения из сварочной машины для того, чтобы обеспечить высокое качество соединения. Давление сваривания должно поддерживаться до того момента, когда температура стыка не упадет ниже температуры кристаллизации полиэтилена.

Дальнейшее охлаждение может быть произведено в машине без давления или вне машины, особенно если работать при высоких температурах окружающей среды.

5. Процедуры стыковой сварки.

Три процедуры стыковой сварки подробно описаны в пунктах 5.1-5.3:

– процедура сварки при единственном низком давлении;

– процедура сварки при двойном низком давлении;

– процедура сварки при единственном высоком давлении.

Процедура стыковой сварки при двойном низком давлении применяется только для труб с толщиной стенки больше 20 мм.

Процедуру сварки выбирает организация по строительству трубопроводов.

Примеры процедур единственного низкого давления, двойного низкого давления, а также единственного высокого давления сварки приведены в приложении А.

5.1 Процедура сварки при единственном низком давлении.

Стыковая сварка по данной процедуре сварки должна быть выполнена, как указано в таблице 1.

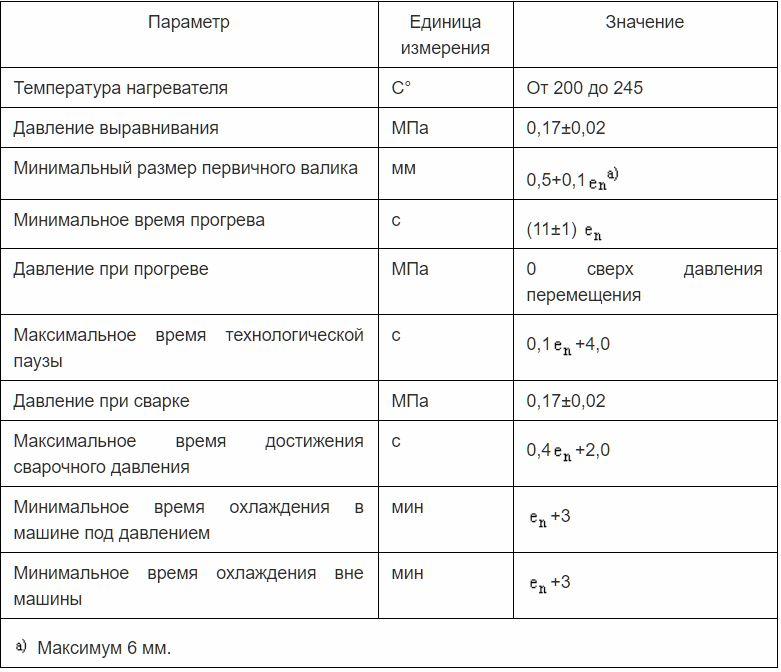

Таблица 1 – Основные и вспомогательные параметры процедуры сварки при единственном низком давлении.

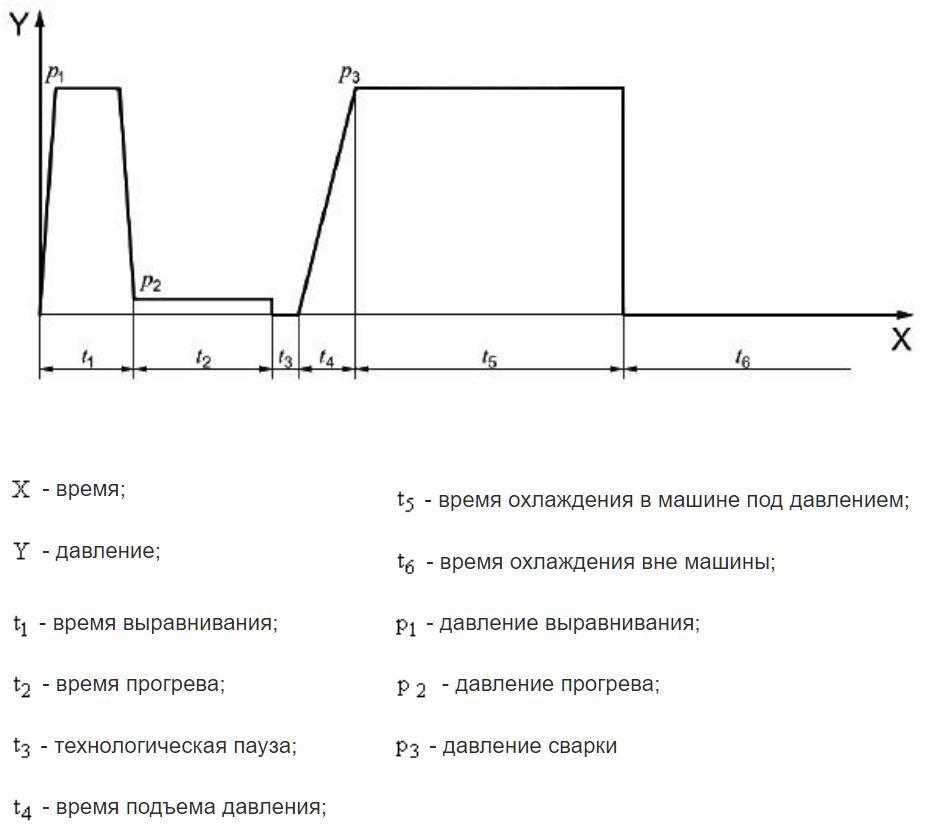

Рисунок 1 иллюстрирует процедуру сварки при единственном низком давлении с разъяснением отдельных элементов цикла сварки.

Рисунок 1 – Циклограмма процедуры при единственном низком давлении сварки.

Рисунок 1 – Циклограмма процедуры при единственном низком давлении сварки .

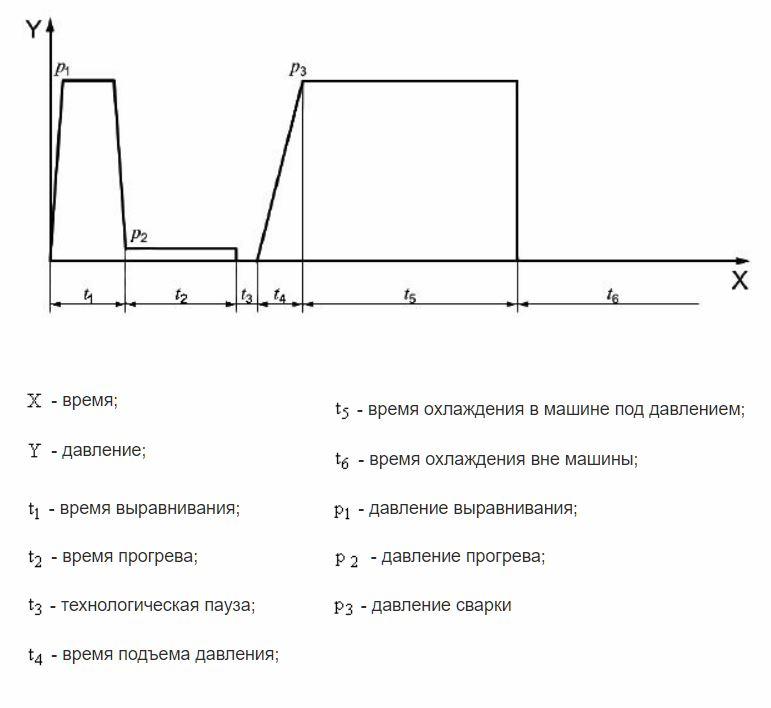

5.2 Процедура стыковой сварки при двойном низком давлении.

Стыковая сварка при двойном низком давлении должна быть выполнена, как указано в таблице 2.

Процедура стыковой сварки при двойном низком давлении аналогична процедуре сварки при низком давлении до момента извлечения нагревателя. После соединения оплавленных концов заготовок должно создаваться сварочное давление 0,15 МПа в течение 10 секунд. Затем давление должно быть снижено до 0,025 МПа (с учетом давления перемещения) в течение времени охлаждения при пониженном давлении.

Таблица 2 – Основные и вспомогательные параметры для процедуры стыковой сварки при двойном низком давлении.

Основные и вспомогательные параметры для процедуры стыковой сварки при двойном низком давлении.

Рисунок 2 иллюстрирует цикл двойной процедуры стыковой сварки при низком давлении с разъяснением отдельных элементов сварочного цикла.

Рисунок 2 – Циклограмма процедуры стыковой сварки при двойном низком давлении.

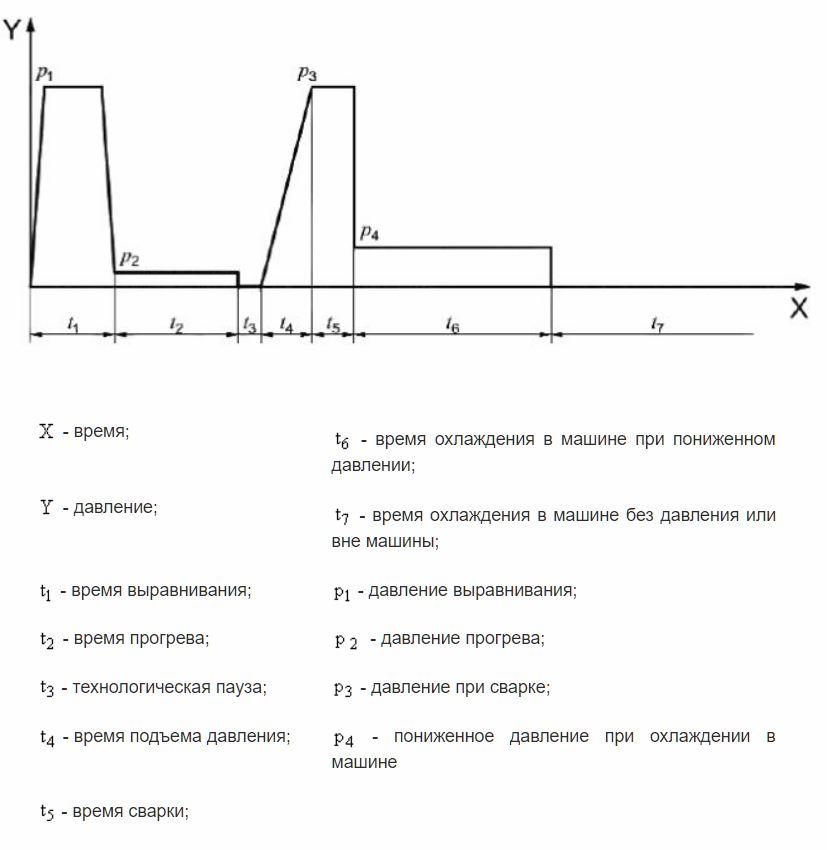

5.3 Процедура стыковой сварки при единственном высоком давлении.

Процедура стыковой сварки при единственном высоком давлении должна быть выполнена, как указано в таблице 3. Эта процедура стандартизована для труб или фитингов с толщиной стенки минимум 5 мм до 70 мм включительно.

Таблица 3 – Основные и вспомогательные параметры процедуры сварки при единственном высоком давлении.

Таблица 3 – Основные и вспомогательные параметры процедуры сварки при единственном высоком давлении .

Рисунок 3 иллюстрирует процедуру стыковой сварки при единственном высоком давлении с разъяснением отдельных элементов сварочного цикла.

Рисунок 3 – Циклограмма процедуры стыковой сварки при единственном высоком давлении.

Рисунок 3 – Циклограмма процедуры стыковой сварки при единственном высоком давлении.

6. Контроль качества.

6.1 Общие положения.

Трубы, фитинги и связанное с ними оборудование могут быть проверены на предмет соответствия процедуре монтажа. Проверка может быть проведена силами строителей. Дополнительные испытания могут проводиться компетентным лицом с частотой, зависящей от условий использования. Результаты каждой проверки могут быть записаны.

Для того, чтобы качество соответствовало применяемой процедуре сварки, может также осуществляться разрушающий контроль стыков, сваренных в полевых условиях. Походящие методы испытаний приведены в п.6.2.

6.2 Проверка качества соединения.

Процедуры стыковой сварки, описанные в этом стандарте, были подготовлены и утверждены после тщательного тестирования образцов сварных соединений. Крайне важно продемонстрировать длительную прочность сварных соединений. Тестирование работоспособности соединений рекомендуется как метод контроля качества для всех процедур сварки, особенно для тех, которые не указаны в таблицах А.1 и А.2. В распоряжении испытателей имеются общепринятые методы тестирования сварных соединений.

Для контроля качества сварки соединений нагретым инструментом встык применяются следующие методы испытаний:

– испытания на растяжение в соответствии с ИСО 13953 (или другие тесты в соответствии с национальными или локальными стандартами);

– испытания гидростатическим давлением при 80°С в течение 1000 часов в соответствии с ISO 1167-1, ISO 1167-3 и ISO 1167-4 (или другие испытания в соответствии с национальными или местными стандартами);

– испытания на высокоскоростное растяжение в соответствии с АСТМ Ф2634 (или другие испытания в соответствии с национальными или локальными стандартами.

6.3 Процедуры неразрушающего контроля качества.

Для обеспечения качества рекомендуется также проводить оценку качества соединений непосредственно на месте сварки. Контроль может осуществляться путем оценки ширины сварного шва и его формы. Показатели шва должны быть в заданных пределах, которые зависят от свойств ПЭ и погодно-климатических условий сварки. В некоторых странах внешние валики удаляются для дальнейшего осмотра, выявления возможных дефектов, таких как загрязнение, в результате чего валик разъединяется.

Необходимо уделить внимание оценке качества соединений физическими неразрушающими методами. Пока нужно признать, что известные методы неразрушающего контроля, такие как рентгенография и ультразвук, могут не обнаружить все возможные дефекты, которые могут наблюдаться в соединениях, полученных сваркой нагретым инструментом встык. Эти методы могут обнаружить области посторонних включений и пустоты. Следует рассмотреть, как применить эти методы в контроле процесса стыковой сварки, чтобы результатам рентгенографии и ультразвукового контроля можно было доверять.

Приложение А (справочное). Примеры процедур сварки при единственном низком давлении, сварки при двойном низком давлении, стыковой сварки при единственном высоком давлении.

А.1 Процедура сварки при единственном низком давлении.

Таблица А.1 – Примеры процедуры сварки при единственном низком давлении .

1 Минимальный первоначальный размер валика в конце стадии выравнивания = 0,5+0,1En (максимум 6 мм).

b) Минимальное время прогрева в секундах = (11 ±1 )En (давление при прогреве менее 0,025 МПа). Для процедуры с двойным давлением сварки минимальное время прогрева составляет 10En+60 секунд. Рекомендуемое максимальное время прогрева составляет 15En+60 секунд. Настоятельно рекомендуется, чтобы в странах с низкими температурами окружающей среды использовались максимальные значения времени прогрева и температуры нагревателя. Это приводит к увеличению ширины сварных швов. Увеличение времени охлаждения должно сопровождать рост времени прогрева. Время охлаждения должно быть увеличено на 2/3 выше минимального.

c) Время технологической паузы в секундах составляет 0,1En+4. Это максимум. Все усилия должны быть направлены на уменьшение этого времени, насколько это возможно, чтобы не позволить расплавленным поверхностям остыть.

d) Максимальное время подъема давления сварки составляет 0,4En +2 с.

e) Время охлаждения в машине под давлением = En+3 мин при давлении 0,17 МПа. Может потребоваться удлинить или сократить этот период в зависимости от температуры окружающей среды.

А.2 Процедура сварки с использованием двойного низкого давления.

Таблица А.2 – Примеры процедур сварки с использованием двойного низкого давления.

Для всех сварных швов применяются следующие параметры: размер первичного валика составляет 3 мм, минимальное давление в плоскости сварки при прогреве = 0 МПа, максимальное время технологической паузы 10 с и рекомендуемое дополнительное время охлаждения вне зажимов = 50 % от времени охлаждения под давлением.

А.3 Процедура сварки при единственном высоком давлении.

Таблица А.3 – Примеры процедуры сварки при единственном высоком давлении.

a) Давление не создается, но величина, равная давлению перемещения, может быть приложена для поддержания контакта между концами труб и нагревателем.

b) Давление в плоскости контакта может создаваться на время, достаточное для обеспечения хорошего теплового контакта между концами труб и нагревателем, о чем будет свидетельствовать валик по окружности свариваемых концов заготовок перед сбросом давления до давления перемещения.

c) Минимальный размер валика, в миллиметрах, составляет 0,15En+1 и создается в результате теплового расширения материала заготовки – ПЭ. Как только будут достигнуты требуемый размер валика и минимальное время прогрева, концы заготовок отделяются от нагревателя, нагреватель удаляется и концы заготовок соединяются под давлением сварки. Значения размера валика минимальны и могут быть увеличены. Однако это неизбежно приведет к увеличению времени охлаждения соединения.

d) Минимальное время прогрева в секундах составляет (11 ±1 )En (нагревание с давлением прогрева, как предписано). Рекомендуемое минимальное время прогрева в секундах составляет 11En+60. Настоятельно рекомендуется, чтобы в странах с низкими температурами окружающей среды использовались максимальные значения времени прогрева и температуры нагревателя. Это приводит к увеличению размеров сварных швов. Необходимо также увеличивать длительность охлаждения.

e) Время технологической паузы в секундах составляет 0,1En+8. Это максимум. Если это возможно, все усилия должны быть направлены на уменьшение этого времени, чтобы не позволить оплавленным поверхностям остыть. ^ Это время охлаждения стыкового соединения, когда оно зажато в машине под давлением. Принимается из расчета 0,43 мин на каждый мм толщины стенки. Дальнейшее охлаждение вне машины перед перемещением сваренной плети может быть рекомендовано, но чаще всего не очень нужно.

Приложение ДА (справочное). Процедура сварки заготовок из новых марок и композиций полиэтилена в неблагоприятных погодных условиях и неудобных условиях.

Вводная часть.

В дополнение к хорошо известным унимодальным композициям на основе ПЭ 80 и бимодальным композициям ПЭ 80, ПЭ 100 при изготовлении ПЭ труб и фитингов используют новые, в частности “слабостекающие” и “однореакторные” композиции ПЭ 100. Новые марки особым образом ведут себя при сварке.

В странах с явно выраженным континентальным климатом наблюдаются большие перепады сезонных и суточных температур. Большая часть территории России может быть отнесена к зоне низких температур окружающей среды, неблагоприятных для сварки.

К неудобным условиям сварки следует отнести работу в стесненных городских условиях, усложняющих соблюдение технологии сварки.

С учетом этих соображений и составлено настоящее приложение Б, регламентирующее процедуру сварки (далее процедура Р4).

ДА.1 Область применения.

Приложение ДА устанавливает общие принципы сварки ПЭ труб и фитингов нагретым инструментом встык, включая сварку заготовок, изготовленных из новых, “слабостекающих” и “однореакторных” марок ПЭ, сварку в неблагоприятных и неудобных условиях, а также уточняет подходы к контролю качества сварных соединений.

Примечание – Для того, чтобы обеспечить высокое качество сварки заготовок, изготовленных из новых, “слабостекающих” и “однореакторных” марок ПЭ, сварку в неблагоприятных и неудобных условиях, полезно получить сведения о свойствах материала от производителя труб и фитингов. Необходимо, особенно в отсутствие данных о сырье, привлечь к разработке проекта производства работ (технологической инструкции или спецификации по сварке) экспертов, обладающих необходимыми теоретическими знаниями и практическим опытом подобных работ.

ДА.2 Дополнительные основные положения процесса сварки по процедуре Р4.

До начала основных сварочных работ трубы и фитинги, подлежащие сварке, должны пройти полный входной контроль согласно действующим нормам, включая контроль упруго-деформационных показателей труб и пробных сварных соединений. По результатам входного контроля строительная организация оформляет заключение о качестве труб, фитингов, содержащее допуск заготовок к сооружению данного объекта, и согласует это заключение с заказчиком, а при необходимости – и с контролирующими органами.

Допуск сварщиков к работе осуществляется после контроля их квалификации, включая сварку допускных швов заготовок по свойствам, аналогичным планируемым при строительстве. Погодно-климатические условия и сварочное оборудование при сварке допускных швов должны совпадать с реальными. Допуск дается в письменном виде на основании документально оформленных актов об испытаниях допускных швов (включая механические испытания) и согласуется с заказчиком.

Оборудование для сварки должно пройти документально оформленный контроль качества. Причем сварочные машины должны быть проверены на пригодность к сварке по процедуре Р4. Допуск сварочного оборудования к работе осуществляется по согласованию с заказчиком.

Примечания:

1 Программы автоматизированных машин должны обеспечивать беспрепятственное варьирование значений основных параметров сварки согласно требованиям технологии.

2 В соответствии с ИСО 12176-1 вместо манометра для измерения усилия перемещения и смыкания торцов может быть использован калиброванный механический динамометр.

Процедура Р4 сопровождается обязательным пооперационным контролем, который осуществляет старший сварщик, ставящий свое клеймо на сваренный шов. Пооперационный контроль документируется производителем работ в журнале сварочных работ.

Примечание – Компьютерное протоколирование сварки является эффективным способом получения и хранения объективных данных о процессе сварке и рекомендуется к использованию в процедуре Р4. Компьютерное протоколирование сварки не является обязательным и не отменяет журналы сварочных работ.

Вопросы контроля сварных соединений рассмотрены в разделе 4 приложения Б.

ДА.3 Процедура сварки Р4.

Стыковая сварка по данной процедуре сварки должна быть выполнена, как указано в таблице ДА 1.

Таблица ДА.1 – Основные и вспомогательные параметры процедуры сварки Р4 .

*Оптимальная температура нагревателя выбирается в диапазоне от 190 °С до 245 °С, см. также пояснения к таблице.

** Оптимальное давление выбирается на основании информации производителя труб и опытных данных, полученных при отладке технологии.

*** Может быть увеличено сварщиком на 20 % от минимального значения. Увеличение выше 20 % производится после документированной оптимизации с полным контролем пробных стыков.

**** Время охлаждения в машине под давлением должно увеличиваться соответственно при всех корректировках параметров, увеличивающих количество тепла, поглощенного сварным соединением при сварке, не взирая на температуру наружной поверхности грата.

***** Охлаждение вне машины не регламентируется в процедуре Р4, но может быть отражено в требованиях к монтажу трубопровода.

Пояснения к таблице ДА.1

1. Основания для увеличения температуры нагревателя.

Априорные данные:

– относительно малая толщина стенки трубы;

– низкая температура окружающей среды;

– проблемы с термостатированием зоны сварки;

– сведения об относительно высоких теплофизических характеристиках материалов заготовок (температуры плавления, теплового эффекта плавления);

– сведения о высокой вязкости расплава ПЭ.

Данные, полученные в процессе отладки технологического процесса:

– неудовлетворительная форма грата, маленький валик;

– недостаточный эффект от увеличения длительности прогрева.

Примечание – Нельзя рекомендовать увеличение температуры нагревателя в отсутствие надежных сведений о термостабильности ПЭ.

С увеличением толщины стенки и температуры окружающей среды температуру нагревателя снижают.

2. Основания для увеличения давления выравнивания и сварки.

Априорные данные:

– сведения о высокой вязкости расплава.

Выявляемые в процессе отладки технологического процесса:

– неудовлетворительная форма грата, маленький валик;

– недостаточный эффект от увеличения длительности прогрева и температуры нагревателя.

При сварке тонкостенных труб возможность увеличения давления ограничивается потерей устойчивости.

Если температура нагревателя и время прогрева увеличены, следует снизить давление сварки.

3. Основания для увеличения длительности прогрева.

Априорные данные:

– низкая температура окружающей среды;

– проблемы с термостатированием зоны сварки;

– сведения об относительно высоких теплофизических характеристиках материалов заготовок (температуры плавления, теплового эффекта плавления);

– сведения о высокой вязкости расплава ПЭ.

Выявляемые в процессе отладки технологического процесса:

– неудовлетворительная форма грата, маленький валик;

– недостаточный эффект от увеличения температуры нагревателя и давления сварки.

4. Основания для увеличения давления прогрева.

Априорные данные:

– неблагоприятные и неудобные условия сварки (в т.ч. низкая температура окружающей среды, проблемы с термостатированием зоны сварки, большие суточные перепады температуры воздуха и свариваемых заготовок, неравномерный разогрев солнечным облучением);

– любые причины, которые могут привести к потере соосности заготовок в течение цикла сварки, нарушению контакта между нагревателем и торцами заготовок на стадии прогрева;

– большой диаметр и толщина свариваемых труб;

– сведения о высокой вязкости расплава ПЭ.

Выявляемые в процессе отладки технологического процесса и при основной сварке:

– непровары и несплавления в готовом сварном соединении.

При сварке труб из низковязких полиэтиленов в благоприятных и удобных условиях нет необходимости повышать давление прогрева значительно выше давления перемещения. Тем не менее, нужно всегда гарантировать полный физический контакт между нагревателем и торцами оплавляемых заготовок на всем протяжении прогрева, и поэтому необходимо регламентировать минимальное, но контролируемое давление прогрева, превышающее давление перемещения.

5. Основания для увеличения времени охлаждения под давлением.

Априорные данные:

– увеличение температуры нагревателя и длительности прогрева;

– слишком долгая стадия выравнивания;

– высокая температура окружающей среды.

Выявляемые в процессе отладки технологического процесса и при основной сварке:

– раковины;

– подгратовые трещины.

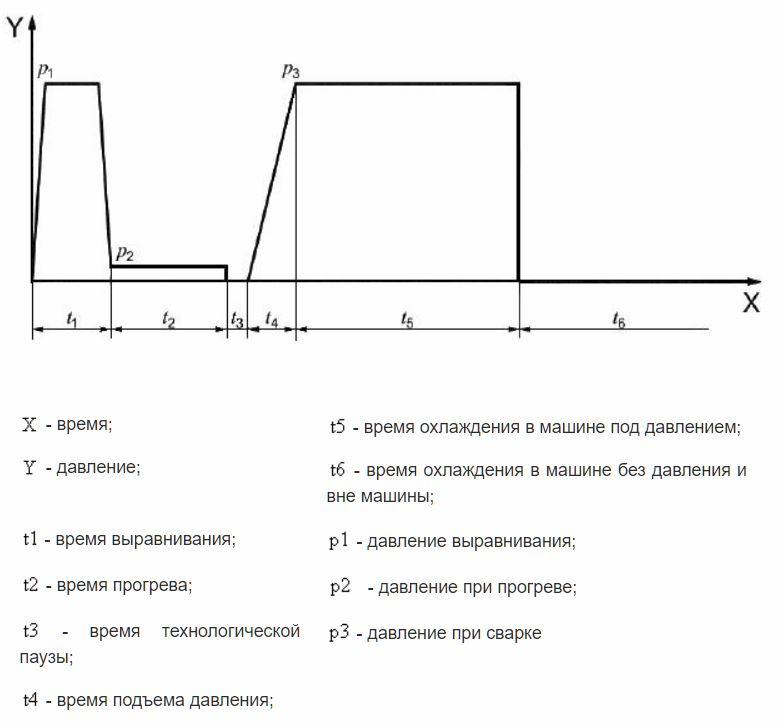

Процедура (циклограмма) сварки Р4 представлена на рисунке ДА 1.

Рисунок ДА.1 – Циклограмма процедуры Р4.

Рисунок ДА.1 – Циклограмма процедуры Р4

ДА.4 Контроль качества сварных соединений в процедуре Р4.

Контроль сварных соединений (КСС) в процедуре Р4 представляет собой последний компонент интегрированной системы контроля процесса сварки, кратко изложенной в разделе Б2 приложения Б.

Необходимыми основными видами КСС являются неразрушающие методы: визуальный осмотр и обмер грата, которые должны проводиться согласно нормам, утвержденным в установленном порядке. Как правило, нормы предусматривают 100% визуальный и измерительный контроль соединений. Нормы визуального и измерительного контроля должны учитывать, что формы и размеры валиков грата при сварке новых марок ПЭ могут отличаться от формы и размеров валиков грата старых марок ПЭ.

Необходимыми разрушающими методами являются испытания соединений на одноосное растяжение. Им подвергаются пробные, допускные и контрольные сварные соединения, отбираемые в количестве, например, 1% от числа сваренных стыков. В настоящее время в международной и национальных практиках получили распространение несколько методик испытаний, различающихся по форме образцов и способу их нагружения. Общим у этих методик является следующий критерий качества сварки: разрушение образца со сварным соединением должно иметь пластический характер. Этот критерий и может использоваться при КСС в процедуре Р4. Вместе с тем следует обсуждать возможность унификации методик разрушающих испытаний.

В качестве специального метода КСС, который может применяться при подтверждении корректности новых технологических решений, может быть использовано длительное осевое растяжение в режиме ползучести в условиях, обеспечивающих квазихрупкое разрушение.

Срезая грат можно обнаружить размешенные* под ним непровары и несплавления, после чего появляются экспериментально обоснованные причины корректировок основных параметров сварки. Однако практика срезания расплавленного грата, как показывает опыт, чревата появлением артефактных трещин. Не менее опасно срубать остывший грат. Целесообразно срезать грат у контрольных сварных соединений, вырезанных из трубопровода. При этом должны использоваться специальные приспособления, исключающие повреждения основного материала и шва.

___________________

* Текст документа соответствует оригиналу. – Примечание изготовителя базы данных.

Испытания внутренним гидростатическим давлением, включая длительные, полезны, но дают информацию только о герметичности соединений, а не о его прочности и надежности, поскольку осевые напряжения в трубе от внутреннего давления вдвое меньше тангенциальных, а коэффициент прочности сварки нагретым инструментом встык превышает 0,5.

Рентгенография и ультразвуковые методики КСС за многие годы не получили теоретического обоснования для контроля сварки нагретым инструментом встык и не нашли доказательств практической полезности. Поэтому их применение не предусматривается.

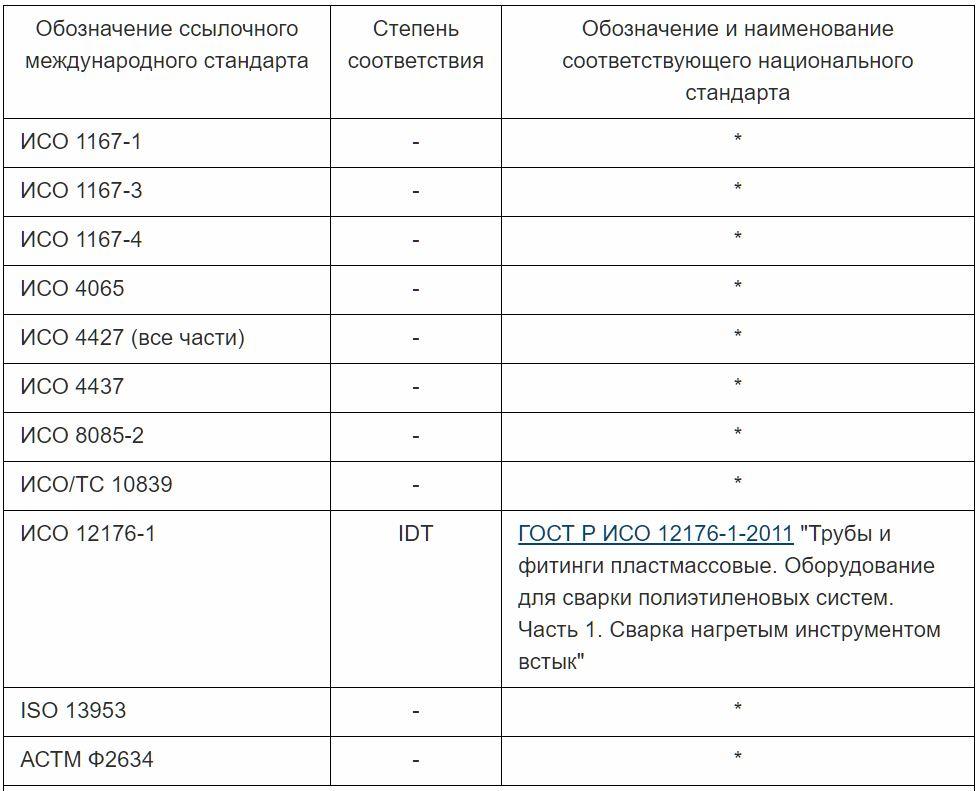

Приложение ДБ (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации.

Таблица ДБ.1

Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание – В настоящей таблице использовано следующее условное обозначения степени соответствия стандартов: – IDT – идентичный стандарт.